Система диспетчерского управления энергоснабжением металлургического завода

Аннотация:

Автоматизированная система оперативного диспетчерского управления энергоснабжением (АСОДУЭ) предназначена для повышения эффективности контроля распределения и потребления энергоресурсов. В системе ведется сбор и обработка информации по состоянию системы энергоснабжения завода и потреблению различных энергоносителей в реальном времени, предоставляется удобный интерфейс удаленного мониторинга и управления переключениями в энергосетях и энергоустановках в режиме реального времени.

Результатом внедрения системы стало повышение надёжности работы систем энергоснабжения завода, обеспечение оптимальных режимов ведения энергоёмких технологических процессов.

Заказчик: ПАО «ГМК «Норильский никель»

Объект автоматизации: Надеждинский металлургический завод им. Б.И.Колесникова

Объем работ: комплексная реализация проекта на условиях «под ключ»- обследование объекта автоматизации;

- разработка проектной документации;

- поставка оборудования и программного обеспечения

- внедрение системы, проведение пуско-наладочных работ

- ввод системы в опытную и промышленную эксплуатацию

Цели создания:

- обеспечение стабильного безаварийного энергоснабжения предприятия;

- контроль параметров снабжения производственных объектов энергоресурсами: электроэнергией, водой, паром, кислородом, азотом, сжатым воздухом, природным газом и т.д.;

- удаленное управление переключениями в энергосетях и энергоустановках;

- повышение оперативности диагностирования и ликвидации аварийных ситуаций в энергосетях и энергоустановках;

- полный и точный учет потребления различных энергоносителей в реальном времени;

- автоматизация ведения отчетной документации;

- прогнозирование потребления электроэнергии и мощности;

- оптимизация энергопотребления и общее снижение доли энергозатрат в себестоимости продукции.

Функции системы:

Контроль работы оборудования- отображение схемы электроснабжения и схемы технического учета;

- контроль текущего положения высоковольтных выключателей вводных линий, отходящих линий и секционных выключателей, контроль готовности системы АВР;

- контроль текущего положения (состояния) шинных и линейных разъединителей;

- получение информации о срабатывании защит и блокировок;

- контроль состояния насосных агрегатов;

- контроль параметров работы оборудования насосных станций;

- контроль состояния коммутационного оборудования, оборудования телеметрии и учета энергоресурсов.

- Предупредительная и аварийная сигнализация

Архивация и отображение исторической информации

- запись и хранение технологических параметров и данных графика нагрузки;

- просмотр трендов физических параметров во времени;

- анализ ретроспективной информации о состоянии подстанций, анализ аварийных осциллограмм;

- фиксация максимальной мощности нагрузки на расчётном интервале времени.

- журнал аварийных сообщений;

- журнал оперативных переключений;

- сменные рапорты при сдаче и приемке смены;

- отчет по расходу газа за указанный период;

- отчет по расходу кислорода за указанный период;

- отчет по расходу теплоэнергии за указанный период;

- сводный отчет потребления электроэнергии за указанный период;

- анализ теплопотребления за указанный период;

- журнал параметров теплосетей на указанную дату;

- журнал параметров по пару на указанную дату;

- параметры теплоносителей по объектам на указанную дату;

- журнал учета сужающих устройств на указанную дату;

- график поверки сужающих устройств за указанный период;

- статистический отчет по выполнению графика поверок сужающих устройств;

- справка по расходу холодной воды;

- справка по расходу сжатого воздуха.

Ключевые технические решения:

Система энергоснабжения Надеждинского металлургического завода представляет собой сложную многоуровневую структуру, обеспечивающую все технологические участки завода электроэнергией, водой, паром, кислородом, азотом, сжатым воздухом и природным газом. В эту систему входят ТЭЦ, шинопроводы, распределительные и трансформаторные подстанции, тепловые пункты, насосные станции, кислородная станция, газопроводы и т.д. При этом некоторые объекты были оснащены лишь простейшими контрольно-измерительными приборами, на других уже были реализованы локальные автоматизированные системы управления.

Таким образом, критериями выбора программно-технической платформы для АСОДУЭ завода стала с одной стороны возможно достижения обозначенных целей проекта по функционалу и надежности, с другой – необходимость интеграции многочисленных, территориально распределенных подсистем, оснащенных разнородными средствами управления, контроля и учета.

Наиболее полно всем этим критериям соответствует система SIMATIC PCS7 (Processing Control System 7) компании Siemens. Эта система представляет собой мощную, открытую платформу для внедрения современных, экономически выгодных и ориентированных на перспективу решений в области автоматизации производственных предприятий. Она выполнена на базе современных программно-аппаратных средств и открытых промышленных стандартов, что позволяет проводить интеграцию разнородных автоматизированных систем в единую, многофункциональную, масштабируемую систему управления.

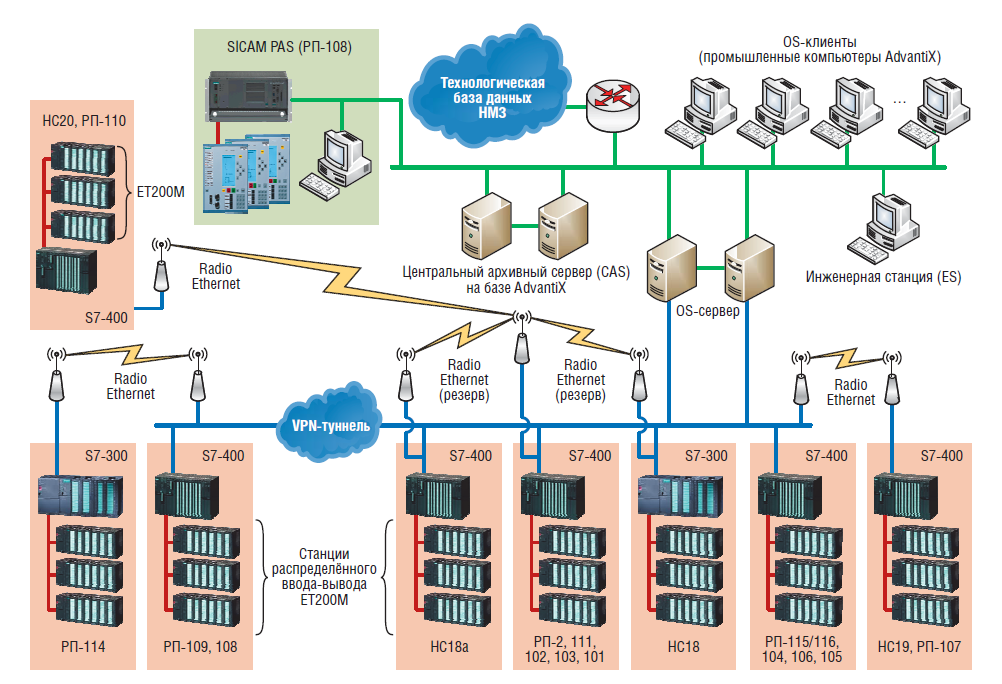

Архитектура системы

Автоматизированная система оперативного диспетчерского управления энергоснабжением Надеждинского металлургического выполнена на базе трехуровневой территориально распределенной архитектуры. Нижний уровень представлен приборами контроля и учета энергоносителей. Связь с системами полевого уровня осуществляется по протоколу Modbus, обеспечивающему возможности для опроса по одной двухпроводной шине сразу нескольких устройств.

На среднем уровне осуществляется непосредственное управление технологическим процессом, сбор и первичная обработка технологической информации, сигнализация при выходе параметров за установленные границы, диагностика средств автоматизации и каналов связи. Данный уровень выполнен на базе программируемых логических контроллеров Siemens SIMATIC S7-300, SIMATIC S7-400 и станции удаленного ввода/вывода Siemens SIMATIC ET200M.

Верхний уровень системы включает в себя резервированный технологический сервер, резервированный сервер архивации и автоматизированные рабочие места операторов. Регистрация событий, накопление, хранение и протоколирование информации, поступающей от объектов управления, выполняется резервированным сервером. Все поступающие в систему данные о ходе процесса, а также о действиях диспетчеров сохраняются на резервированном сервере архивации.

Информация о ходе технологического процесса выводится на мониторы АРМ диспетчеров и на видеостену. Интерфейс системы имеет четкую и ясную структуру, эргономичный и интуитивно понятный дизайн. Оператор может наблюдать за процессом, анализировать тренды, отчеты, таблицы и своевременно диагностировать сбои в энергоснабжении завода.

АСОДУЭ подключена к смежным системам заводской и корпоративной сети по протоколу Ethernet/IP. Это позволяет смежным системам управления использовать сведения из АСОДУЭ для централизованного расчета ТЭП, составления графиков ППР и выполнения других задач.

Результаты проекта

Результатом внедрения системы стало повышение надёжности работы систем энергоснабжения завода, обеспечение оптимальных режимов ведения энергоёмких технологических процессов. Данное решение предоставляет не только соответствующие современным требованиям надежные и эффективные средства контроля и управления энергоснабжением производственных объектов завода. На основе накапливаемых в АСОДУЭ НМЗ данных реализуются оптимальные режимы ведения энергоемких технологических процессов, эффективные алгоритмы работы в аварийных и нестандартных ситуациях. В дальнейшем всё это позволит уменьшить время простоев технологического оборудования, снизить долю энергозатрат в себестоимости продукции и сократить производственные издержки завода в целом.